Las regulaciones sobre emisiones de carbono hacen que la operación de las refinerías sea más costosa, pero un tratamiento y monitoreo adecuados con antifoulants pueden reducir sustancialmente estos costos.

El Protocolo de Kioto de las Naciones Unidas estableció los primeros objetivos vinculantes para reducir las emisiones de gases de efecto invernadero en 1997. Aunque Estados Unidos y China se negaron a participar, 37 países industrializados y la Unión Europea (UE) ahora regulan las emisiones de carbono, y la tendencia parece clara. El Pacto Energético de la UE tenía como objetivo una reducción del 20% en las emisiones de CO₂ para 2020, y un esquema de precios del carbono entró en vigor en Australia ya en 2013.

Estos son tiempos desafiantes para las refinerías. Los niveles de azufre en los combustibles terminados deben reducirse para cumplir con especificaciones cada vez más estrictas impulsadas por las nuevas tecnologías de control de emisiones en vehículos motorizados. Mientras tanto, las materias primas del crudo se están volviendo más pesadas, con mayor contenido de azufre y más difíciles (y con mayor consumo de energía) de procesar.

Las refinerías son fuentes significativas de emisiones de carbono, en gran parte en forma de CO₂ proveniente de la combustión de combustibles para destilar, craquear e hidrotratar sus materias primas. A pesar de los límites y tasas impuestas al carbono, la demanda de productos de refinería continúa creciendo, lo que aumenta el uso de energía y las emisiones. Las materias primas de crudo más pesadas y ácidas agravan el problema.

Los costos son sustanciales: los costos de energía para una refinería típica representan entre el 50% y el 60% de los costos operativos totales, excluyendo las materias primas (1). La eficiencia, siempre una alta prioridad en las operaciones de refinería, nunca ha sido tan importante ni tan difícil de alcanzar.

Dado que el costo del crudo es el factor más importante en la rentabilidad de una refinería (2), las diferencias de precio entre los crudos difíciles son muy atractivas, aunque el diseño de las unidades de proceso a menudo limita la flexibilidad de las materias primas, y los crudos pesados pueden causar problemas de incrustación, ambos factores que aumentan las emisiones de carbono y deben considerarse en el modelo de costos operativos de la refinería.

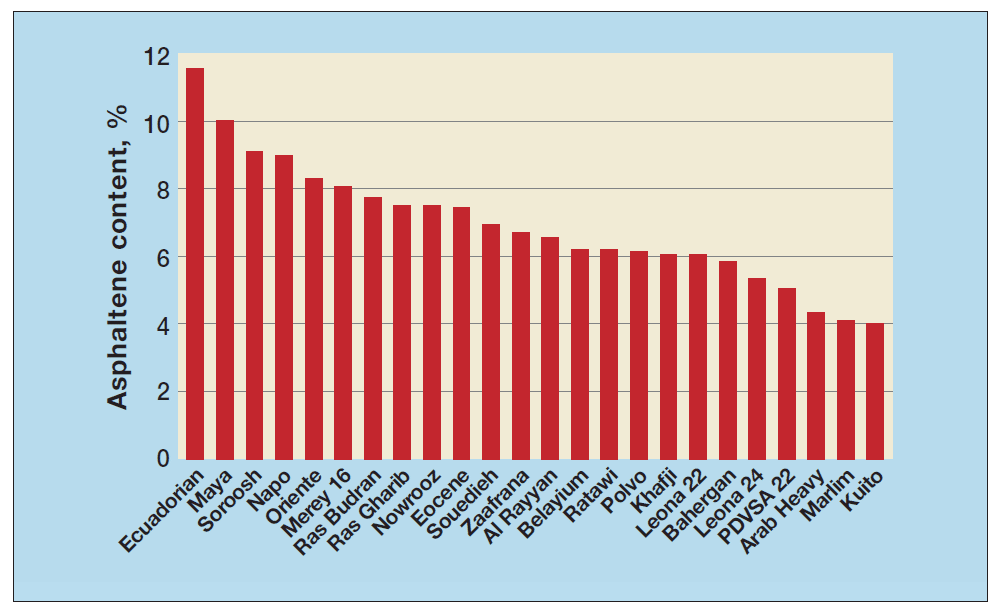

Considérese los precios actuales aproximados del crudo Murban (0,6% en peso de asfaltenos) y del crudo Maya (10,0% en peso de asfaltenos). Como el Maya es 13,61 USD/bbl más barato que el Murban, una refinería que procese 100.000 b/d puede ahorrar hasta 1.361.000 USD por día solo en costos de materia prima. Como muestra la pequeña muestra de crudos en la Figura 1, el Maya es solo uno de los muchos crudos comunes ricos en asfaltenos.

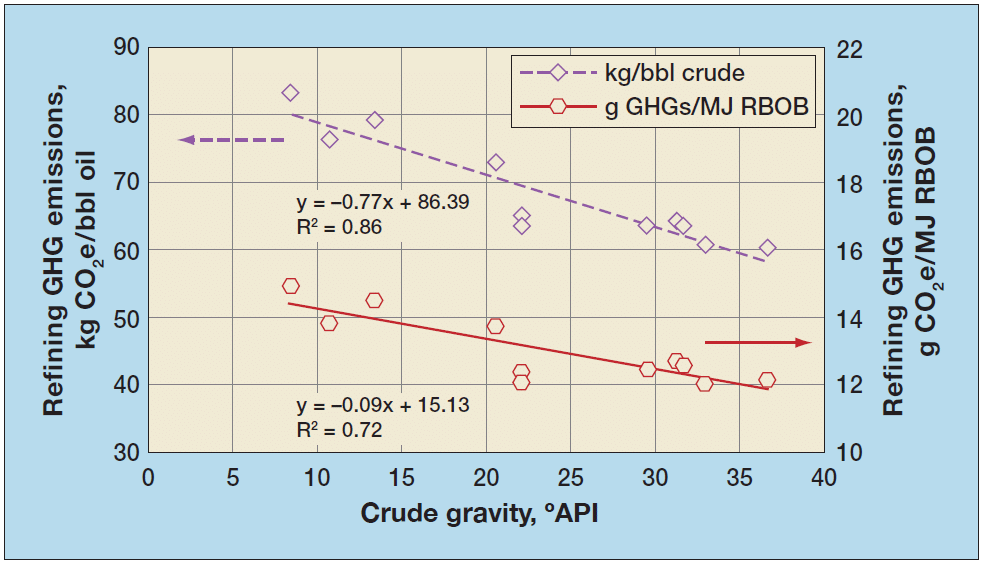

El procesamiento de estos crudos más pesados y ricos en azufre consume más energía y aumenta las emisiones de gases de efecto invernadero (ver Figura 2).

El cálculo de los costos reales puede ser bastante complejo, en parte porque a menudo se utilizan diferentes combustibles en varias etapas dentro de la refinería. El fuel oil y el gas de refinería son opciones comunes para los hornos de refinería, y su contenido energético y sus emisiones difieren. Aunque normalmente se requiere menos fuel oil de refinería para calentar la materia prima hasta la temperatura objetivo que en el caso del gas de refinería (el fuel oil tiene un poder calorífico de 8.740 kcal/m³ en comparación con 10.000 kcal/m³ del gas), las emisiones de carbono del fuel oil suelen ser mayores por unidad de combustible consumido.

La materia prima de la refinería es otro factor importante. La producción de petróleo crudo puede generar suficientes emisiones de CO₂ como para hacer que una determinada materia prima sea más costosa en general. Por ejemplo, la producción de esquisto bituminoso ha demostrado contribuir más a las emisiones de carbono que la extracción de otros hidrocarburos.

Estos temas son cada vez más importantes debido a la forma en que funcionan las regulaciones sobre emisiones de carbono. La Iniciativa Climática del Oeste en determinadas provincias canadienses y en California está implementando un esquema de “cap and trade”. En Europa, el Pacto Energético de la UE considera objetivos clave, en particular una reducción del 20% en las emisiones de CO₂ (en relación con los niveles de 1990), con el objetivo de garantizar que al menos el 20% del consumo total de energía provenga de fuentes renovables.

Esquema de Comercio de Emisiones

Para cumplir con los nuevos objetivos, muchos países adoptaron mecanismos de Kioto, como el Esquema de Comercio de Emisiones (ETS), a través del cual los países pueden comprar créditos de carbono conocidos como unidades de reducción de emisiones. Estos pueden adquirirse de proyectos del Mecanismo de Desarrollo Limpio o de proyectos de implementación conjunta de reducción de carbono.

Las regulaciones de “cap and trade” de la Unión Europea constituyen el mayor ETS hasta la fecha. Las empresas reciben permisos de emisión que pueden comprar, vender o negociar entre sí, pero al final del año cada empresa debe tener suficientes permisos para cubrir sus emisiones totales.

El EU ETS regula el 46% de las emisiones de CO₂ de la UE, limitando la cantidad de CO₂ que pueden emitir las fábricas y plantas. Una vez que la Fase III (2013–2020) del esquema esté completamente implementada, se esperan controles más estrictos sobre las emisiones, junto con mayores esfuerzos para reducir el consumo de créditos de carbono.

El apoyo a estos esquemas no es unánime. Canadá se retiró del Protocolo de Kioto en diciembre de 2011 para evitar fuertes multas por no cumplir sus objetivos de emisión. China, uno de los mayores emisores mundiales de gases de efecto invernadero, no firmó el Protocolo de Kioto, pero incluso allí ya están en marcha planes para lanzar mercados piloto de “cap and trade” y establecer un mercado de carbono totalmente operativo.

A pesar de estas diferencias regionales, está claro para los refinadores de todo el mundo que los costos del carbono se están convirtiendo en una variable significativa en la ecuación de costos de la refinería, y muchos buscan activamente oportunidades para reducir las emisiones mediante el aumento de la eficiencia. Sus primeros objetivos son los sistemas que consumen combustible —por ejemplo, hornos y precalentadores— donde la eficiencia depende de la materia prima, la fuente de combustible y la eficiencia de la combustión.

Las mejoras de eficiencia logradas mediante cambios en las materias primas deben ponderarse frente al potencial de beneficio de crudos más baratos. Cambiar los tipos de combustible puede requerir una inversión significativa y puede tener un impacto considerable en las operaciones. Los mejoradores de combustión son una opción de menor costo que puede ayudar en algunos casos.

La Captura y Almacenamiento de Carbono (CCS) es otra alternativa. Como su nombre indica, el CCS limita la cantidad de CO₂ liberado a la atmósfera al capturar el CO₂ y almacenarlo en formaciones geológicas subterráneas. Esto también requiere una gran inversión de capital. El CCS es el camino hacia el futuro, a pesar de sus implicaciones económicas.

Antifoulants

Los antifoulants ofrecen otra manera de mejorar la eficiencia, un enfoque probado que requiere poca o ninguna inversión de capital. Los antifoulants también pueden mejorar los márgenes brutos al aumentar la flexibilidad de las materias primas de refinería, y sus costos suelen ser muy bajos en comparación con otras alternativas.

La incrustación no controlada disminuye la eficiencia de transferencia de calor y el rendimiento, aumentando el consumo de combustible y las emisiones de carbono. La flexibilidad de las materias primas se ve afectada y, si no se trata, la incrustación reduce la capacidad de procesamiento y puede obligar a detener las unidades para limpieza o reparación.

La incrustación es de dos tipos generales: inorgánica y orgánica. La primera suele deberse a altos niveles de metales en las materias primas de refinería, ocurre normalmente entre 150 y 360°C, y tiende a aumentar el riesgo de corrosión costosa y peligrosa. Los crudos producidos en ubicaciones marinas profundas a menudo presentan incrustación inorgánica debido a contaminantes como sales, sólidos filtrables, sedimentos básicos y productos de corrosión.

La incrustación orgánica generalmente ocurre por encima de los 250°C en corrientes craqueadas, a menudo como resultado de un alto contenido de asfaltenos o mezclas incompatibles de crudos asfálticos y parafínicos. Sea la incrustación inorgánica u orgánica, el éxito del tratamiento con antifoulants depende de un monitoreo cuidadoso. Los parámetros clave incluyen las tasas de transferencia de calor, las cargas térmicas de los intercambiadores, las entalpías de aproximación, la composición de la materia prima, las emisiones de CO₂ y la eficiencia de combustión del combustible.

La selección del antifoulant también es importante, especialmente con las materias primas cada vez más ácidas actuales. La sulfidación es común en estos crudos, lo que conduce a incrustaciones promovidas por sulfuro de hierro. En la mayoría de los casos, los antifoulants deben ser eficaces tanto contra asfaltenos como contra el sulfuro de hierro.

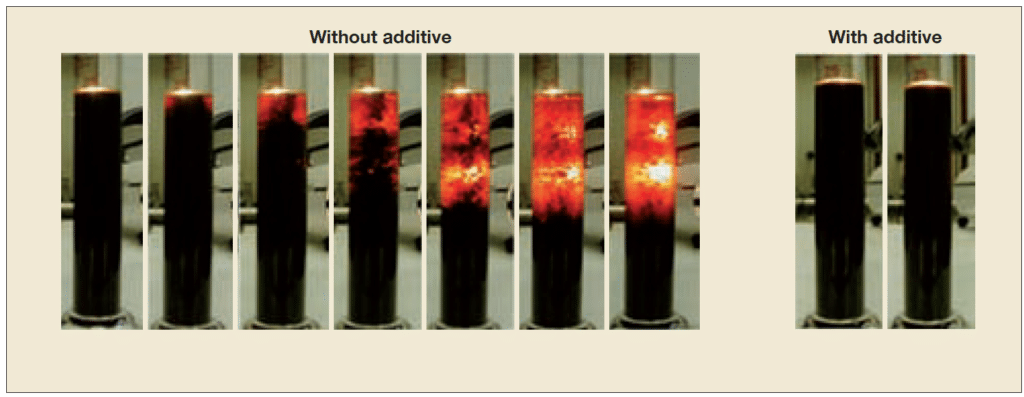

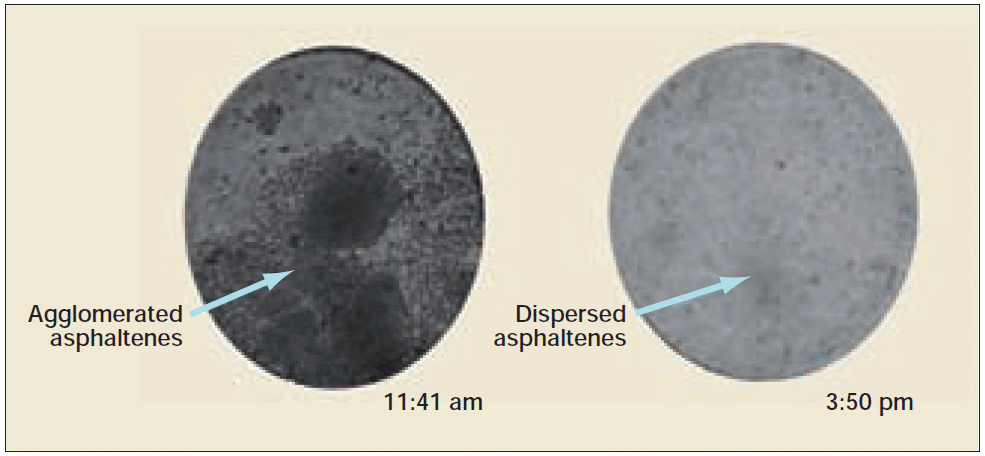

Los antifoulants funcionan estabilizando los asfaltenos que, de otro modo, se volverían inestables al calentarse. Esto evita la deposición de aromáticos polinucleares que, al calentarse aún más, pueden formar coque. Si no se controla, la incrustación reduce la transferencia de calor del medio de calentamiento a la corriente fría y aumenta la carga del horno necesaria para alcanzar la temperatura de salida deseada. Las Figuras 3 y 4 ilustran la funcionalidad del antifoulant, comparando la materia prima no tratada con las muestras tratadas. Los asfaltenos que se aglomeran y depositan en minutos sin tratamiento permanecieron estabilizados durante una hora o más en las pruebas.

La experiencia indica que los antifoulants pueden aumentar la temperatura de entrada del horno entre 5 y 15°C en sistemas con incrustaciones. Es posible obtener mejores resultados con limpiezas periódicas.

La forma en que se aplica el antifoulant influye considerablemente en los resultados, y elegir el punto de inyección correcto es especialmente importante. Una bomba de succión aguas arriba de los principales intercambiadores de incrustación es ideal.

Estudio de Caso

El siguiente estudio de caso ilustra los posibles beneficios del uso de antifoulants en la reducción del costo del combustible y de las emisiones de CO₂.

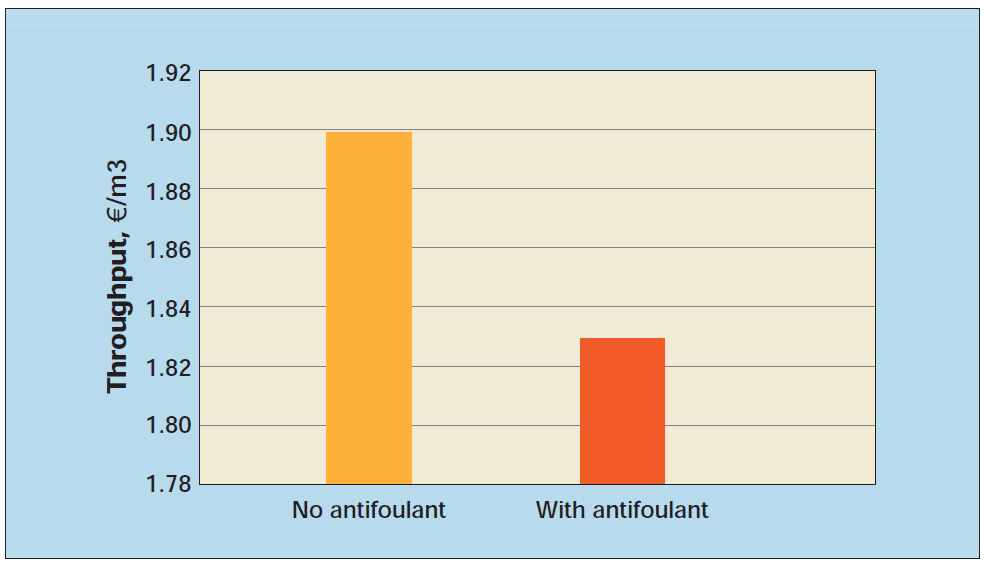

La Refinería X operaba con una producción promedio superior a 300.000 barriles por día. La temperatura media de salida de la bobina (COT) cuando la materia prima fue tratada con antifoulants cumplió con el estándar de la refinería necesario para producir los rendimientos objetivo de productos terminados aguas abajo. Sin tratamiento antifoulant, la COT objetivo era a menudo imposible de alcanzar y se requería mucha más energía (ver Figura 5).

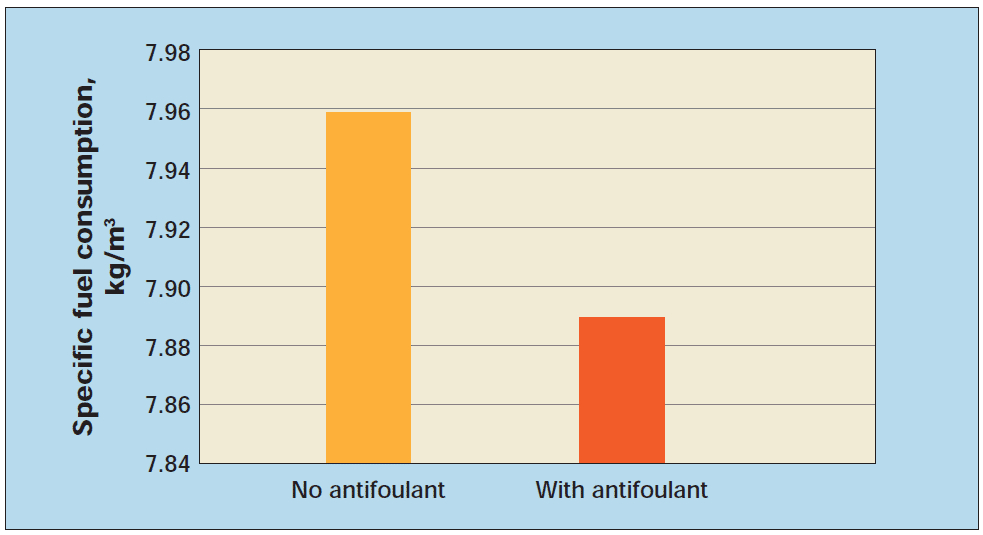

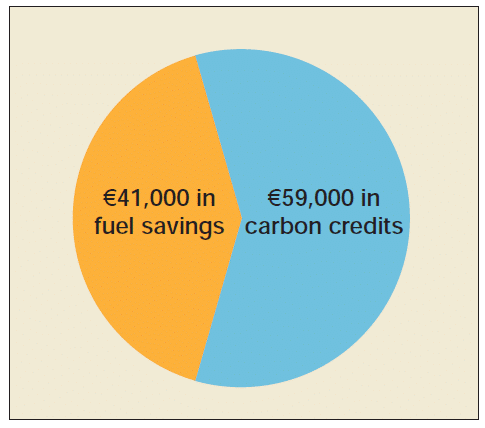

El tratamiento con antifoulant redujo significativamente el consumo de combustible necesario para mantener la COT objetivo, disminuyendo los costos específicos de combustible en casi un 4% (ver Figura 6). Esto permitió a la refinería ahorrar aproximadamente €41.000 por mes solo en combustible.

Con un valor promedio de crédito de carbono de €16 por tonelada métrica de CO₂, los ahorros en costos de carbono de la refinería totalizarían €59.000, elevando el impacto financiero total del tratamiento con antifoulant a aproximadamente €100.000 por mes (ver Figura 7).

Conclusiones

Las regulaciones sobre emisiones de carbono hacen que la operación de las refinerías sea más costosa, pero se ha demostrado que un tratamiento y monitoreo adecuados con antifoulants reducen sustancialmente estos costos.

Los antifoulants también permiten a los refinadores mejorar sus márgenes brutos de refinación al procesar materias primas de menor costo. Reducen la cantidad de combustible necesario para mantener las temperaturas de salida de las bobinas y alcanzar las tasas de rendimiento objetivo. En general, los antifoulants son una opción ambientalmente responsable con beneficios económicos atractivos.

La experiencia indica que los antifoulants pueden aumentar la temperatura de entrada del horno entre 5 y 15°C en sistemas con incrustaciones. Aún mejores resultados pueden lograrse con limpiezas periódicas.

La forma en que se aplica el antifoulant influye considerablemente en los resultados, y elegir el punto de inyección correcto es especialmente importante. Una bomba de succión instalada aguas arriba de los principales intercambiadores de calor con incrustaciones es ideal.

Referencias

(1) Based on a natural gas price of about $6/MM Btu for a typical 100 KBPSD refinery that emits 1.2-1.5 MM t/yr of CO2.

(2) Stockle M, Carter D, Jones L, Optimising Refinery CO2 Emissions, Foster Wheeler Technical Paper www.fwc.com/publications/ tech_papers/files/ERTC%20CO2%20paper%2 0Nov07.pdf

(3) Brandt A R, Unnasch S, Energy intensity and greenhouse gas emissions from California thermal enhanced oil recovery, Energy & Fuels 2010: Keesom W, Unnasch S, Moretta J, Life cycle assessment comparison of North American and imported crudes. Technical report, Jacobs Consultancy and Life Cycle Associates for Alberta Energy Resources Institute, 2009.

Autores

India Nagi-Hanspal — MEng en Ingeniería Química por el Imperial College London.

Mahesh Subramaniyam — Director de Investigación y Desarrollo en Dorf Ketal Chemicals. Doctor en Química por el Instituto Indio de Tecnología, Mumbai.

Parag Shah — Líder de la División Global de Servicios Técnicos para Refinerías en Dorf Ketal Chemicals. Especialista en desarrollo de software para pruebas de adecuación de desaladores y monitoreo de incrustaciones en trenes de intercambiadores de calor de precalentamiento. BEng en Ingeniería Química por la Universidad de Mumbai.

James Noland — BEng en Ingeniería Química por la Mississippi State University, EE.UU.