Bibiana Braga1, Maylline Gomes2, Rubens Bisatto3,

Rita Cristina da Silva4, Mahesh Subramaniyam5

1 Máster en Química – DORF KETAL

2 Tecnóloga en Petróleo y Gas – DORF KETAL

3 Ph.D., Químico Industrial – DORF KETAL

4 Ph.D., Química Industrial – DORF KETAL

5 Ph.D., Químico – DORF KETAL

Resumen

Los inhibidores de incrustación se utilizan ampliamente para prevenir la deposición de sales en tuberías. Entre las diversas clases químicas de estos productos, se destacan los policarboxilatos sulfonados que, además de otras ventajas, presentan mayor estabilidad térmica en comparación con los fosfonatos y aminofosfonatos. Con los nuevos desafíos de escenarios de aplicación que presentan temperaturas y presiones cada vez más elevadas, como los del presal brasileño, crece la búsqueda de inhibidores de incrustación que posean las mismas ventajas de los policarboxilatos sulfonados. El presente trabajo presenta una serie de ensayos de laboratorio de desarrollo y de aplicación de garantía de flujo para evaluar tres tipos diferentes de bases químicas de inhibidores de incrustación en situaciones realistas del presal. Para ello, se realizó una comparación entre una molécula de fosfonato y dos polímeros desarrollados (un copolímero sulfonado y un terpolímero sulfonado) en cuanto a su compatibilidad con tres tipos diferentes de salmueras, eficiencia estática, eficiencia dinámica y aplicabilidad en sistemas submarinos.

Introducción

La deposición de sales inorgánicas en tuberías es comúnmente observada en los procesos de producción de petróleo. Dichas incrustaciones pueden reducir la productividad de los pozos, ya que reducen el flujo de gas y petróleo, además de aumentar el desgaste de tuberías y equipos.

Uno de los desafíos actuales es desarrollar productos que atiendan las condiciones del presal para la producción de petróleo, donde se encuentran condiciones extremas de temperatura, presión y salinidad (por encima de 120°C, mayores de 500 psi y superiores a 200.000 ppm, respectivamente).

El surgimiento de incrustaciones está asociado a alteraciones en las condiciones físicas de los fluidos, tales como: variaciones de temperatura, presión y pH de la salmuera; grado de saturación del agua; presencia de impurezas; contacto del agua de formación con el agua de mar (rica en sulfatos). La deposición de sales también puede surgir por la interacción con otros agentes químicos utilizados en el tratamiento.1, 2

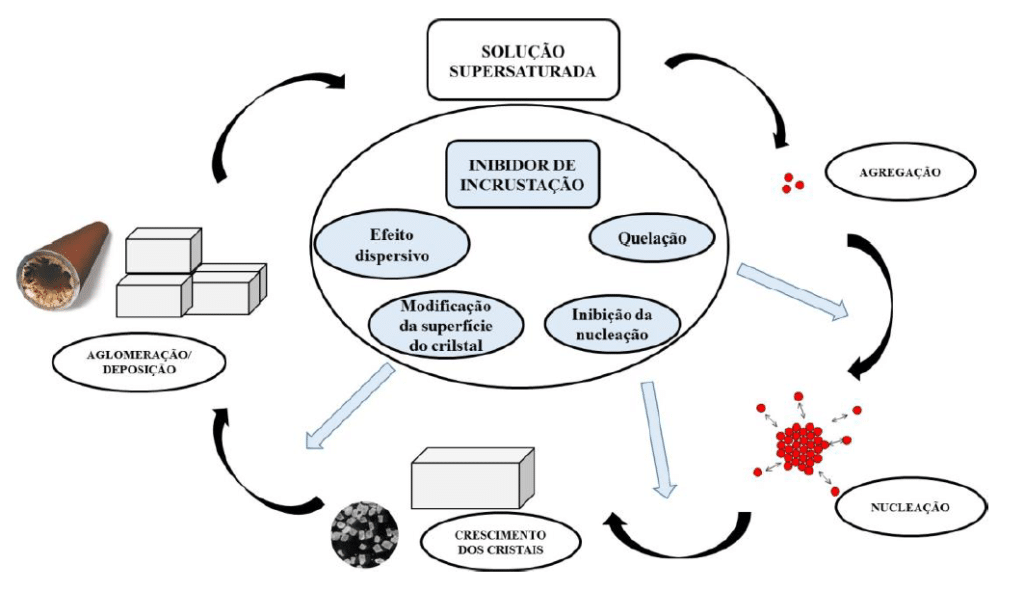

Para la deposición de sales en tuberías—si existe sobresaturación de la salmuera o condiciones físicas que propicien tal fenómeno—la primera etapa para el origen de incrustaciones es la formación de agregados de partículas que inducirán la nucleación. Luego, se produce el crecimiento del cristal hasta que alcance un tamaño suficiente para adherirse a las tuberías. Un esquema ilustrativo puede visualizarse en la Figura 1.

Una de las principales formas de combatir las incrustaciones en tuberías es mediante el uso de agentes químicos. Entre estos, se destacan los productos antiincrustantes, dosificados continuamente en los ductos de producción de petróleo o vía “squeeze”, directamente en el yacimiento.

En cuanto a los mecanismos de inhibición de incrustaciones, se destacan la inhibición de la nucleación, el retardo del crecimiento cristalino y el efecto dispersivo.3,4

La inhibición de la nucleación está asociada a la ruptura de la estabilidad termodinámica que favorece el crecimiento de cristales. El mecanismo involucra la adsorción endotérmica del inhibidor de incrustación sobre las partículas agregadas (propiedad quelante), dificultando la etapa de nucleación.3,4

El mecanismo referido al retardo del crecimiento del cristal involucra una adsorción irreversible del inhibidor de incrustación sobre sitios activos del cristal en formación, bloqueándolos, lo que ocasiona el retardo del crecimiento cristalino o la irregularidad de la estructura en formación. En esta etapa, algunos inhibidores de incrustación pueden inducir la formación de estructuras cristalinas menos estables. Tal ejemplo se observa en las incrustaciones con carbonato de calcio, donde vaterita y aragonita (formas cristalinas menos estables y más solubles en agua) pueden inducirse a formarse en lugar de calcita.5,6

El efecto dispersivo de agentes antiincrustantes se observa en polímeros que presentan grupos sulfónicos, donde se favorece la dispersión y remoción de sales; este efecto puede maximizarse por el flujo del medio.5,6

Entre los agentes antiincrustantes utilizados se destacan las moléculas con grupos fosfonato y aminofosfonato y las macromoléculas basadas en policarboxilatos sulfonados. Como ejemplos de fosfonatos y aminofosfonatos tenemos: ATMP (ácido aminotris(metilenfosfónico)), HEDP (ácido 1-hidroxietano-1,1-difosfónico), DTPMP (ácido dietilenotriaminapentakis(metilenfosfónico)), entre otros. Están indicados principalmente para incrustaciones de carbonato de calcio, pero pueden actuar de forma efectiva en la inhibición de incrustaciones de sulfato, dependiendo de las condiciones del medio. Estas moléculas a base de fosfonato y aminofosfonato son menos efectivas para inhibir las etapas iniciales de nucleación; sin embargo, actúan eficientemente en la inhibición de incrustaciones al unirse a sitios activos de núcleos en desarrollo, perjudicando la formación de estructuras cristalinas estables.3,4 No obstante, presentan limitaciones en cuanto a la estabilidad térmica, tolerancia limitada a salmueras con alto contenido de sólidos disueltos (como las del presal) y baja compatibilidad con otros productos químicos (como secuestrantes de H₂S y alcoholes).

Los policarboxilatos sulfonados son ampliamente abordados en la literatura para la inhibición de incrustaciones tales como: calcita, barita, celestita, anhidrita, entre otros.7,8 La ventaja de utilizar esta clase de inhibidores de incrustación radica en que actúan en las diferentes etapas del crecimiento cristalino; es decir, actúan desde la inhibición de la nucleación, la inhibición o el retardo del crecimiento del cristal, además de la inhibición por efecto dispersivo.4,5,6 Otra ventaja del uso de policarboxilatos sulfonados es su estabilidad térmica, superior a la de inhibidores a base de fosfonatos y aminofosfonatos.

Dependiendo de la composición monomérica utilizada, los policarboxilatos sulfonados pueden presentar excelente tolerancia a salmueras con altos contenidos de sólidos disueltos, además de buena compatibilidad con otros productos químicos, como etanol y secuestrantes de H₂S (productos ampliamente utilizados en los procesos de producción de petróleo), entre otros. Esta es una necesidad vigente en el campo de Producción y Exploración, ya sea por cuestiones logísticas o de infraestructura, donde la búsqueda de productos versátiles—tanto en el control efectivo de la incrustación como en la compatibilidad con diferentes productos de inyección submarina—puede proporcionar reducción de costos en las instalaciones.

De esta forma, el presente trabajo pretende evaluar tanto la capacidad inhibidora de incrustación de polímeros policarboxilatos sulfonados como su compatibilidad con solventes en tres escenarios diferentes de salmueras del presal brasileño, cuyo mayor problema asociado a su agua producida es la precipitación de sales de calcio y estroncio en condiciones estandarizadas próximas a las del presal. Además, el trabajo también presenta la eficiencia de estos polímeros inhibidores en presencia de 500 ppm y 1.000 ppm de un secuestrante de H₂S no nitrogenado típicamente utilizado en pozos del presal y realiza un protocolo de ensayos que certifican la integridad de las líneas umbilicales por donde deben inyectarse los productos.

Compatibilidad química

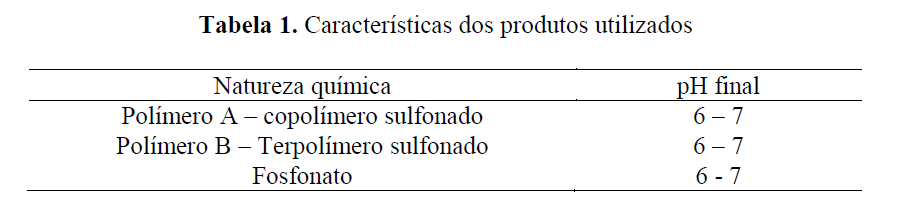

Se compararon tres productos de diferentes familias químicas con el fin de realizar el estudio de su aplicabilidad en campos del presal brasileño. Las características de las bases probadas son las siguientes:

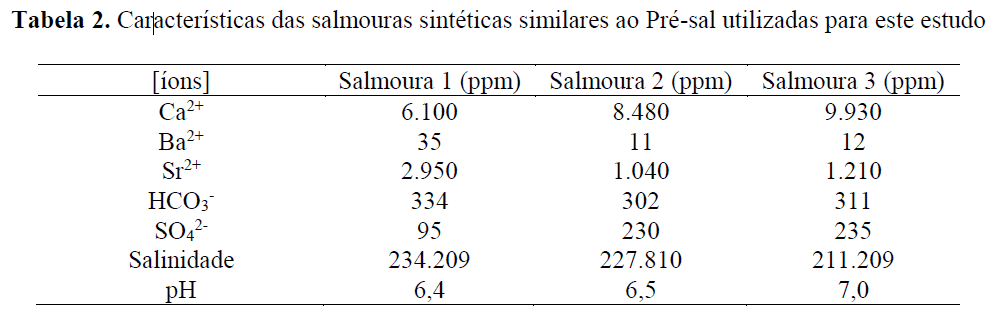

La compatibilidad química entre el producto y la salmuera se realiza con el fin de evaluar la tolerancia principalmente a los iones calcio presentes en el agua de formación. En este estudio, se utilizaron tres salmueras distintas del presal, cuyas principales características se presentan a continuación:

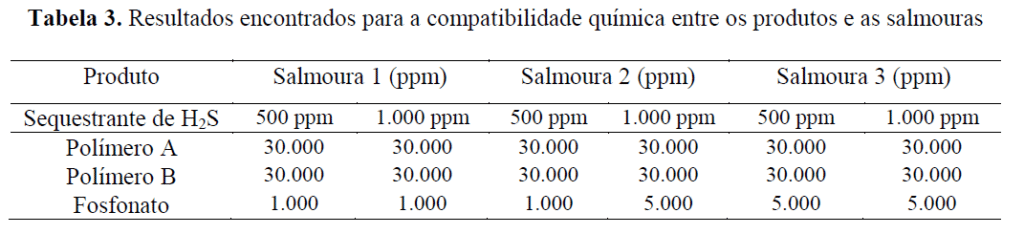

Mediante la simulación de condiciones similares de temperatura y presión (T = 120°C y P = 1.000 psi) se constató que el potencial incrustante de las salmueras es, para las Salmueras 1, 2 y 3, respectivamente, sulfato de estroncio, sulfato de bario y carbonato de calcio. Tras 24 horas de ensayos a 120°C—donde los productos fueron adicionados en diferentes concentraciones en salmueras sintéticas en ausencia de aniones incrustantes y en presencia de 500 ppm y 1.000 ppm del secuestrante de H₂S no nitrogenado—se obtuvieron los siguientes resultados:

Como era de esperar, el rango de concentraciones en el que el fosfonato es compatible es mucho más restringido que el de los productos poliméricos. Puede observarse que el Polímero A y el Polímero B presentan compatibilidad en todo el rango probado (hasta 30.000 ppm de producto). También se observa una sinergia positiva entre el fosfonato utilizado y el secuestrante de H₂S no nitrogenado, pues para la Salmuera 2 es posible observar un aumento del límite de compatibilidad del producto con una mayor dosificación del secuestrante de H₂S.

Eficiencia Estática

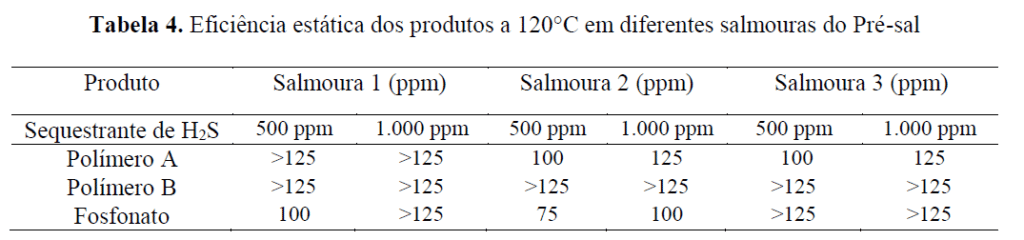

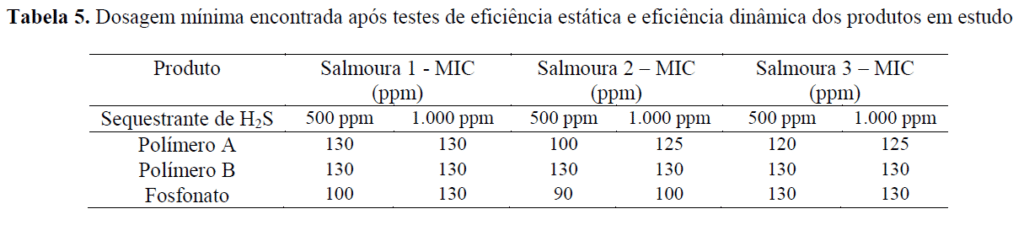

La evaluación de la eficiencia estática se realizó de manera visual, constatándose la efectividad del producto a la concentración en la que no presenta precipitación tras 24 horas a 120°C, en presencia de 500 ppm y 1.000 ppm de secuestrante de H₂S hasta 125 ppm. Para esta condición específica, se encontró una eficiencia aproximada según se presenta en la tabla siguiente:

Dado que la Salmuera 1 tiene un potencial incrustante para esta temperatura relacionado con la precipitación de sulfato de estroncio, puede observarse que el producto más eficiente es el fosfonato, que consigue evitar la precipitación a una concentración de 100 ppm cuando se utilizan 500 ppm de secuestrante de H₂S. Para mayores concentraciones de este producto, se requiere más inhibidor de incrustación para mantener la eficiencia. Para la Salmuera 2, potencialmente precipitante de sulfato de bario, se requiere nuevamente una menor dosificación de fosfonato en relación con el Polímero A (copolímero sulfonado), y aún menor en comparación con el Polímero B (terpolímero sulfonado), que no fue determinada. Para problemas relacionados con el carbonato de calcio, el Polímero A se mostró más eficiente, requiriendo dosificaciones menores que los otros dos productos.

Eficiencia Dinámica

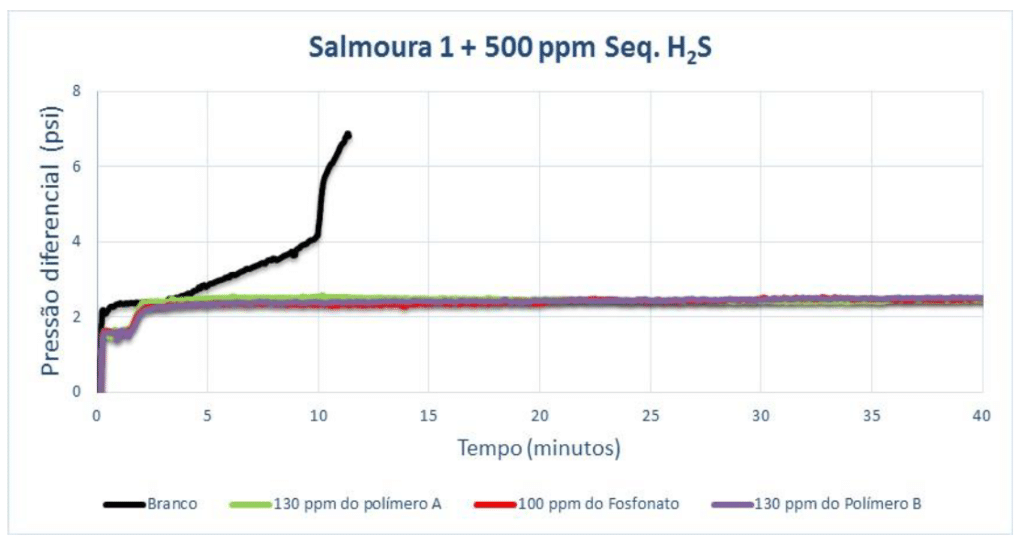

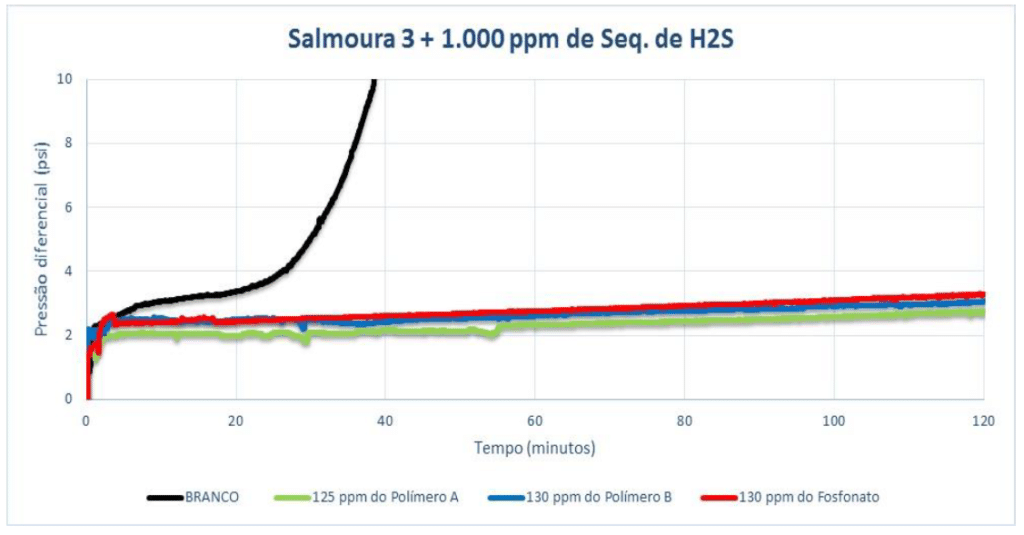

La prueba de inhibición dinámica se realizó a 120°C y a una presión de 1.000 psi en presencia de 500 ppm y 1.000 ppm de secuestrante de H₂S. Esta se llevó a cabo en un DSL (Dynamic Scale Loop). El equipo utilizado posee un serpentín de trabajo de 1 m de longitud y 0,5 mm de diámetro.

El producto se considera aprobado, para esta aplicación, en la dosificación mínima (denominada MIC), cuando presenta un diferencial de presión menor que 1 psi durante el tiempo de prueba. La duración de la prueba se determina a partir del tiempo que el blanco tarda en incrustar el equipo (alcanzar un diferencial de presión de 4 psi a partir de la línea base establecida). La corrida se realiza considerando 3 veces el tiempo que el blanco bloqueó el capilar. El pH de la salmuera se modifica eventualmente del original (aumentado) cuando el tiempo que el blanco tarda en causar la incrustación es mayor que 30 minutos. Esto se hace para que, a escala de laboratorio, pueda cumplirse el criterio de aceptación de aprobación del producto (3 veces el tiempo de incrustación del blanco).

Para la Salmuera 1, el pH se ajustó a 8 con el fin de incrustar el blanco más rápidamente. La prueba donde se añadieron 500 ppm de secuestrante de H₂S se muestra a continuación:

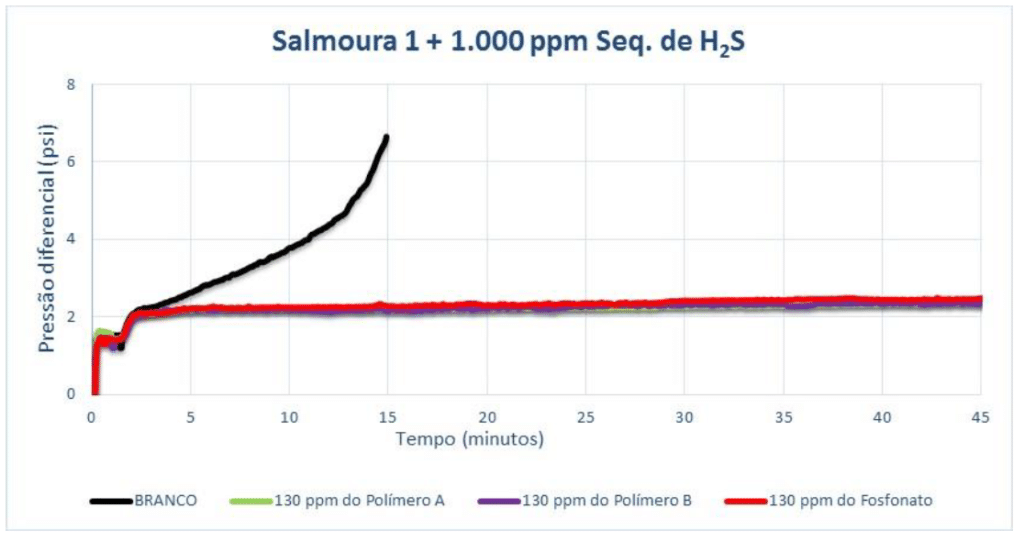

Con 1.000 ppm de secuestrante de H₂S, los resultados se muestran a continuación. Puede observarse una ligera mejora en la condición de precipitación de sales en presencia de una mayor dosificación de secuestrante de H₂S. Esto se evidencia por el mayor tiempo de incrustación del blanco.

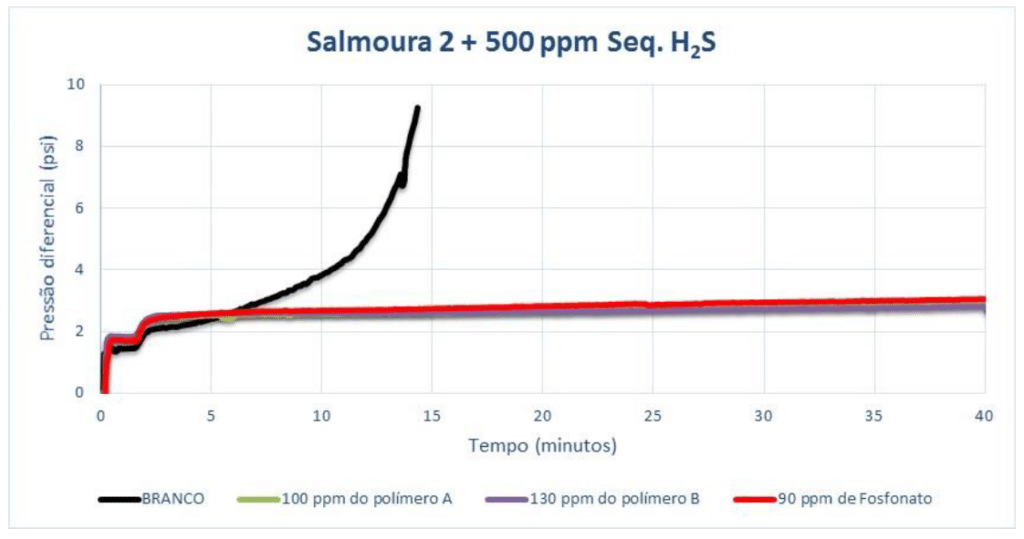

La Salmuera 2 se ajustó a pH 8 para que el tiempo de incrustación del blanco sea más adecuado a pruebas a escala de laboratorio. Añadiendo 500 ppm de secuestrante de H₂S, la dosificación mínima para el Polímero A queda en 100 ppm, mientras que para el Polímero B en 130 ppm. El menor valor de MIC es para el producto fosfonato.

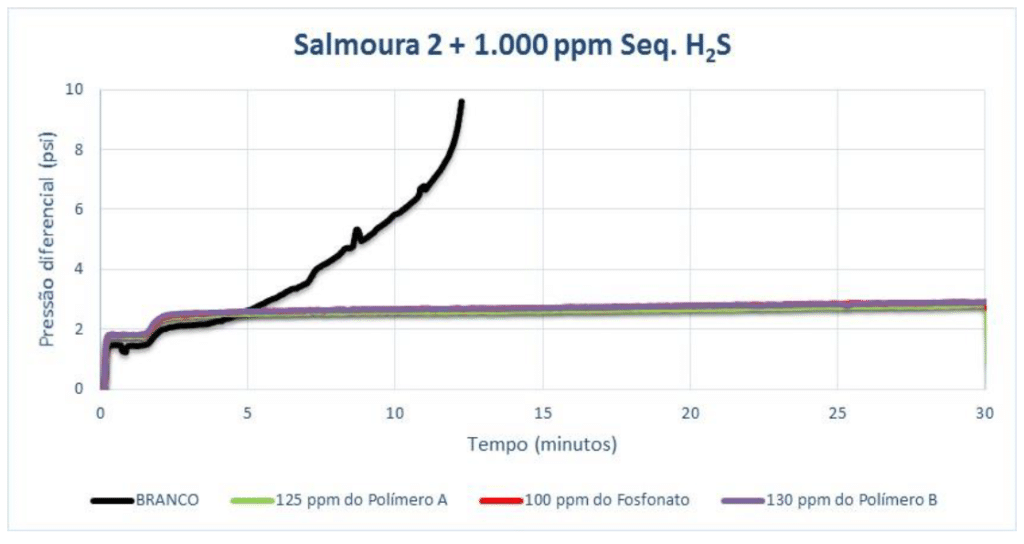

Añadiendo 1.000 ppm de secuestrante de H₂S a la Salmuera 2, se encuentran los siguientes valores de MIC:

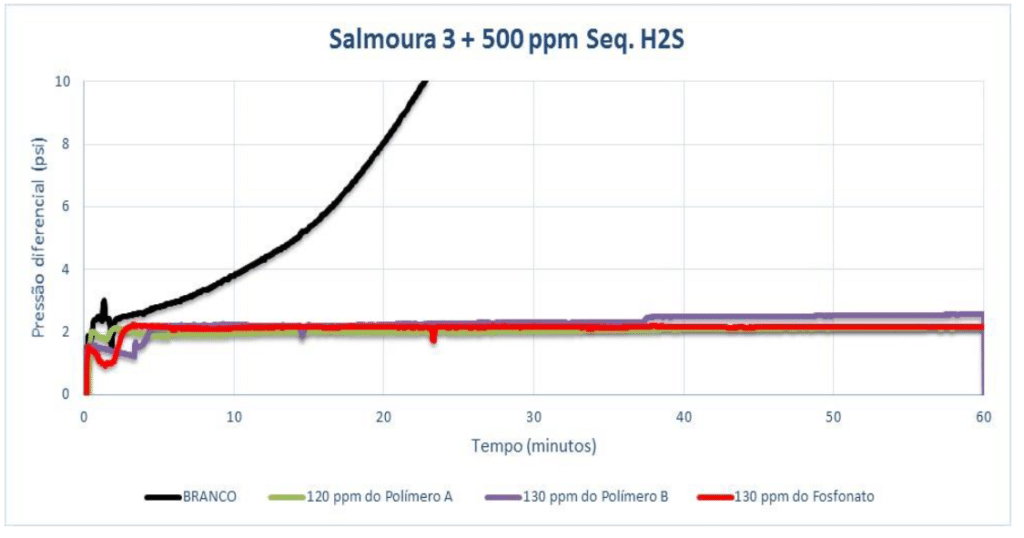

Para la Salmuera 3 con 500 ppm de secuestrante de H₂S, fue necesario aumentar el pH a 7,5 para que ocurriera la incrustación. El Polímero A mostró eficiencia con 120 ppm y el Polímero B y el Fosfonato con 130 ppm.

Para la Salmuera 3 con 1.000 ppm de secuestrante de H₂S (pH 7,5), el Polímero A mostró eficiencia con 125 ppm (dosificación indicada por la eficiencia estática). El Polímero B y el Fosfonato se ensayaron a una dosificación mayor que 125 ppm, conforme indicado también en la prueba anterior, siendo que ambos mostraron eficiencia con 130 ppm. Tras 120 minutos de prueba, fue posible notar una pequeña diferencia entre los productos cuya MIC fue igual. El Polímero A presentó un diferencial de presión menor que el Fosfonato (0,56 para el polímero y 0,90 para el fosfonato).

A continuación se resumen las dosificaciones mínimas de cada producto, considerando todas las pruebas de desempeño realizadas: eficiencia estática y dinámica.

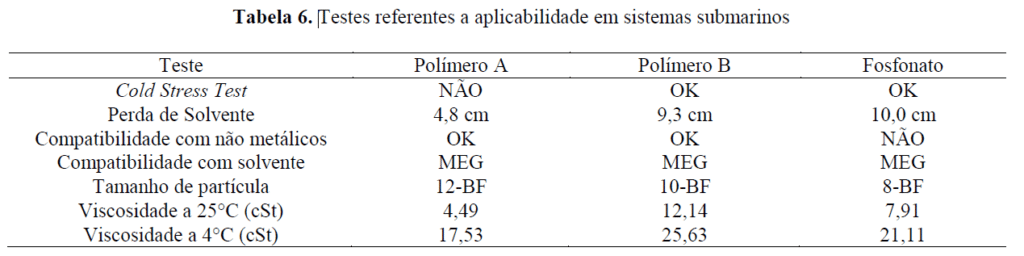

Protocolo de Inyección Submarina

Los tres productos fueron sometidos a ensayos referentes al protocolo de inyección submarina. Las pruebas realizadas y los resultados obtenidos se resumen en la tabla siguiente:

El Cold Stress Test es una prueba de larga duración (7 días) en la cual el producto se somete a bajas temperaturas (4°C) y a una aceleración centrífuga de 1.000 g. El objetivo es verificar si el producto presenta cualquier precipitación, formación de gel, separación de fase u otra modificación visual significativa. El Polímero B y el fosfonato no presentaron ninguna modificación aparente tras la prueba. El Polímero A, después de 7 días, presentó la formación de pequeños grumos en la parte superior del producto. Este comportamiento indica que el producto no es recomendado para aplicación submarina.

La prueba de pérdida de solvente tiene como objetivo identificar posibles problemas relacionados con la ruptura de columna. Para ello, el producto se somete durante 8 días a 80°C en un tubo de vidrio en forma de U. El producto, tras la prueba, no puede presentar ninguna precipitación, separación de fases o formación de gel. Después de las pruebas, solo se evidenció una pérdida natural de solvente debida a la alta temperatura a la que se sometieron los productos.

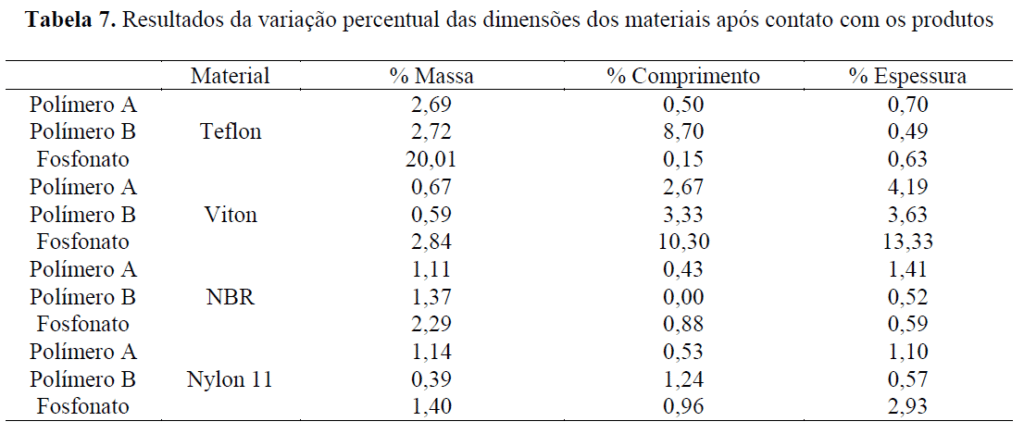

Las pruebas de compatibilidad con elastómeros y termoplásticos no metálicos se realizaron a 80°C, donde las probetas de los materiales permanecieron sumergidas en el producto a evaluar durante una semana. Para los productos termoplásticos (teflón y nailon), el criterio de aceptación es una variación de, como máximo, 5%, y para los elastómeros (NBR y Viton), esta variación máxima es de 10%. Tanto para el Polímero A como para el Polímero B, los valores encontrados quedaron dentro de los límites de aceptación. Para el producto fosfonato, los valores quedaron fuera para el teflón y el Viton, por lo que no se recomienda su aplicación en unidades que posean estos materiales como componentes estructurales.

La compatibilidad de los productos con solventes se realiza para determinar qué solvente es más adecuado para la limpieza de umbilicales. Los productos y solventes se mezclan en proporciones de 9:1, 1:1 y 1:9, y se realiza una evaluación visual para verificar que no haya turbidez, formación de precipitados o borras. Los inhibidores de incrustación ensayados en este estudio fueron compatibles solo con MEG; con etanol, los productos en algunas proporciones empiezan a presentar cierto grado de precipitación de los activos (turbidez).

Conclusiones

Tras el estudio realizado con tres diferentes clases de productos, en condiciones distintas de salmueras con diferentes potenciales de incrustación, fue posible observar que cada activo posee una particularidad diferente.

Para el fosfonato, fue posible percibir que presenta una compatibilidad pobre cuando se lo compara con materiales poliméricos. En compensación, en general, posee una mayor eficiencia que las otras bases ensayadas, ya que su MIC fue menor. En relación con su aplicabilidad en sistemas submarinos, deben observarse sus salvedades en relación con la compatibilidad con elastómeros y termoplásticos.

Los Polímeros A y B presentan semejante compatibilidad (en todo el rango ensayado), pero es posible diferenciarlos en relación con su desempeño y pruebas del protocolo submarino. En salmueras cuyo potencial incrustante está relacionado con sales de carbonato de calcio (como la Salmuera 3, por ejemplo), puede verificarse una mayor efectividad del copolímero sulfonado (Polímero A) en relación con el terpolímero sulfonado (Polímero B). Este comportamiento puede explicarse por la diferente interacción de adsorción entre los activos poliméricos (con diferentes estructuras) y los sitios activos de los cristales. En cuanto a las pruebas complementarias de aplicabilidad, debe percibirse que el terpolímero presenta ventaja en lo referente a las pruebas de precipitación forzada a baja temperatura (Cold Stress Test) y tamaño de partícula. Por este motivo, a la hora de indicar un producto para determinada aplicación, debe verificarse el conjunto de todos los resultados involucrados y realizar la mejor elección para cada caso.

Referencias

1- PENG, Y., SHI, L., FAN, C. Combination Package Development of Scale Inhibitors and Hydrogen Sulfide Scavengers for Sour Gas Production in Barnett ShaleSoc. of Petrol. Eng. SPE-174018-MS, 2015.

2- MONTGOMERIE, H. Novel Inhibition Chemistry for Oilfield Scale Management. University of Huddersfield, 2014. 3- FURUNCUOGLU, T., UGUR, I. Role of Chain Transfer Agents in Free Radical Polymerization Kinetics.Macromol.,4,43, p. 1823-1835, 2010.

4- ZHANG, Q. Z. Molecular simulation of oligomer inhibitor for calcite scale. Particuology, 10, p. 266-275, 2012.

5- DYER, S. J., GRAHAM, G. M., The effect of temperature and pressure on oilfield scale formation. Journ. Petrol. Sci. Eng., 35, p. 95-107, 2002.

6- GUICAI, Z., ZHAOZHENG S. Investigation of scale inhibitor mechanisms based on effect of scale inhibitor on calcium carbonate crystal form. Sci. China Ser. B – Chem., 1, 50, p. 114 – 120, 2007.

7- RODRIGUES, K. A., SANDERS, J. Sulfonated Graft Copolymers, 24, Un. Sta. Pat. App, 0020948 A1, 2008. 8- KIMBERLEY, E. Traceable polymeric sulfonate scale inhibitors and methods of using, WO 2014055343 A1, 2014.

Fuente: IBP1556_16

___________________________________________________

___________________________________________________