INTRODUCCIÓN

Una planta de craqueo de nafta ubicada en el sudeste asiático enfrentaba desafíos en la Torre Cáustica debido a obstrucciones por polímeros en el sistema. La planta tiene una capacidad de 500 KTA de etileno y una asociación de larga data con DORF KETAL.

DORF KETAL, junto con el cliente, realizó un análisis de la causa raíz, identificando los precursores de las incrustaciones y abordando adecuadamente el problema mediante el uso de una versión mejorada del inhibidor de aceite rojo de la serie ACtyfix DA 2600.

PROBLEM DESCRIPTION

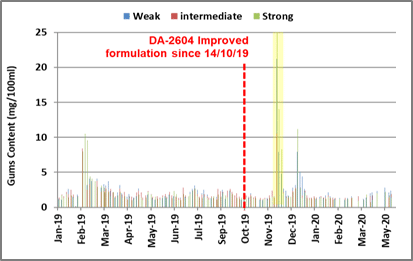

Aunque la generación de aceite rojo estaba bajo control en la Torre Cáustica, como se puede ver en la Figura 1, la planta enfrentó problemas de obstrucción de polímeros en los equipos aguas abajo, específicamente en el Tambor de Separación de Petróleo y en el Tanque de Sosa Cáustica Residual.

Por lo tanto, DORF KETAL ha comenzado a investigar los precursores de los polímeros y las posibles soluciones para combatir el problema.

ANÁLISIS DE CAUSA RAÍZ

DORF KETAL realizó varios análisis de laboratorio para identificar el origen del problema. Se encontró que las gomas poliméricas presentes en el tanque de sosa cáustica residual eran solo 50% solubles en diclorometano y se identificaron como aldólicas inacabadas mediante análisis FTIR.

Con base en esto, el experto de DORF KETAL sospechó que el prolongado tiempo de residencia en el tambor de separación de aceite contribuía a la oxidación y deshidrogenación de los polímeros dentro del tanque, lo que generaba una nueva capa insoluble en la interfaz entre la sosa cáustica residual y la fase de gasolina. Un problema similar fue observado por DORF KETAL en una planta de craqueo en la India y se resolvió mediante el uso de la formulación mejorada del inhibidor de aceite rojo de la serie ACtyfix DA 2600.

La serie ACtyfix DA 2600 es una tecnología patentada de DORF KETAL, aplicada en todo el mundo para controlar la polimerización de carbonilos, también conocidos como polímeros de aceite rojo, en torres cáusticas. Por lo tanto, la formulación mejorada de dicho inhibidor de aceite rojo se ofreció a la planta del sudeste asiático y fue aprobada por el cliente.

RESULTADOS

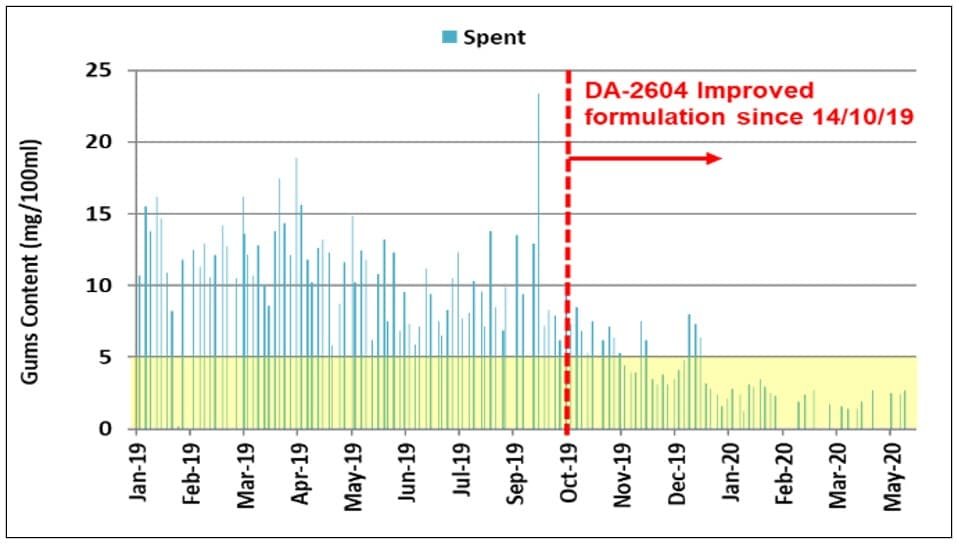

Con la inyección continua del inhibidor mejorado, la planta ha visto mejoras graduales en la cantidad de gomas presentes en la sosa cáustica residual:

- Las gomas presentes en la sosa cáustica residual mostraron una reducción significativa, superior al 60%, como se muestra en la Figura 2.

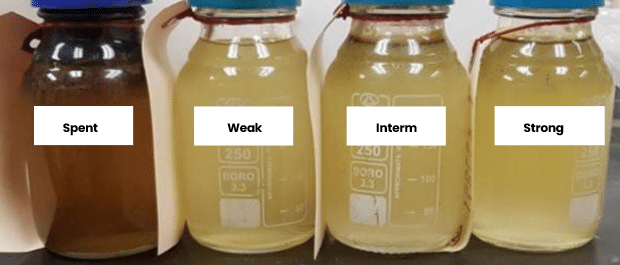

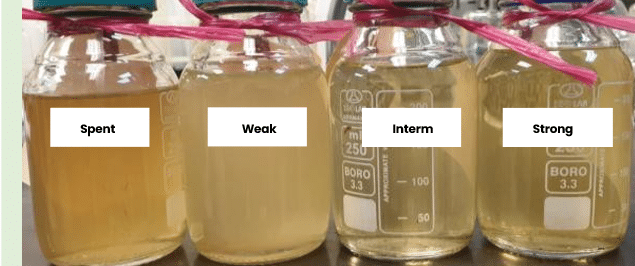

- Además, se observó mejora significativa en la apariencia de las muestras residuales de sosa antes y después de la introducción de la nueva formulación, como se muestra en la Figura 4 y 5.

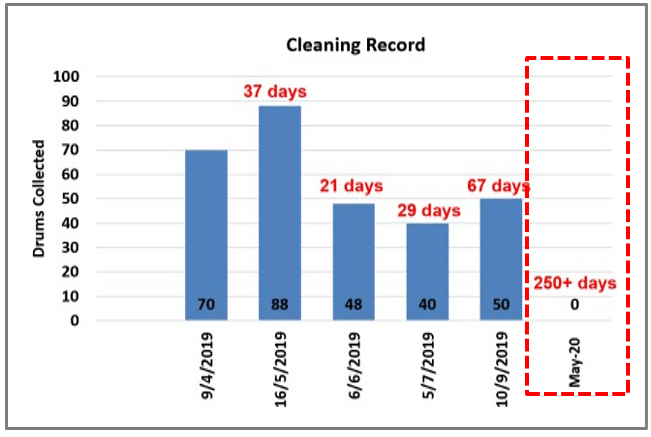

Desde la introducción del tratamiento mejorado con el nuevo inhibidor de aceite rojo, se ha detenido la formación de la capa interfacial insoluble, eliminando el problema del drenaje de polímeros y reduciendo la frecuencia de limpieza del tanque (Figura 3), lo que ha reducido la eliminación de desechos y los costos de mantenimiento de la planta.

RETORNO DE LA INVERSIÓN (ROI)

La aplicación de la formulación mejorada del inhibidor de aceite rojo de la serie ACtyfix DA-2600 redujo drásticamente el contenido de goma en la sosa cáustica residual, eliminando la formación de la capa de polímero insoluble en el sistema. Esta mejora ha dotado a la planta:

- Reducción del funcionamiento de los incineradores de la WSIS para los residuos de sosa cáustica;

- Reducción de la frecuencia de drenaje, lo que resulta en una menor exposición para las personas;

- Reducción de los costos de eliminación y mantenimiento de residuos;

- Mayor eficiencia y confiabilidad de la unidad de tratamiento de sosa cáustica residual;

- Se estima que los ahorros relacionados con la eliminación de desechos ascienden a entre $35,000 y $40,000 por año, más miles de dólares adicionales en ahorros por la limpieza de tanques.