INTRODUCCIÓN

En la búsqueda del “papel más blanco posible”, se ha vuelto cada vez más necesario utilizar blanqueadores ópticos en la producción de papel blanco, debido a la creciente demanda de niveles más altos de blancura en el producto final.

Por otro lado, el éxito en el uso de esta tecnología depende de varios factores del proceso, que deben evaluarse, monitorearse y controlarse para maximizar los resultados con el menor consumo posible.

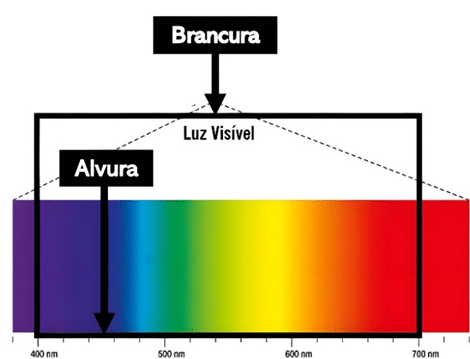

Básicamente, los blanqueadores (o abrillantadores) ópticos son productos químicos a base de sulfonatos que promueven la blancura de un sustrato convirtiendo las ondas de luz ultravioleta en luz azul. La visión humana percibe solo una pequeña parte de las radiaciones electromagnéticas de la luz, expresadas en longitud de onda (nanómetros); esta parte se denomina espectro visible y se encuentra entre 380 nm (límite ultravioleta) y 780 nm (límite infrarrojo).

Las fibras naturales de celulosa, omnipresentes en la fabricación de papel, tienden a absorber las radiaciones azules y, por ello, presentan un aspecto amarillento.

Un agente blanqueador compensa artificialmente esta pérdida (ya que el azul y el amarillo, al ser colores complementarios, se neutralizan). Los blanqueadores ópticos son moléculas que absorben radiaciones electromagnéticas entre 300 y 400 nm (fuera del espectro visible) y las reemiten en el espectro visible entre 400 y 500 nm (correspondientes al azul). Este fenómeno se denomina fluorescencia. Como resultado, el papel presenta un aspecto más blanco y luminoso debido a su efecto fluorescente.

EL DESAFÍO

Una fábrica de papel tissue e higiénico, ubicada en el sur de Brasil, con una capacidad productiva de aproximadamente 23 toneladas de papel por día, utilizaba cerca de 1,8 kg/ton de blanqueador óptico disulfónico en la masa. Buscaba optimizar el proceso de blanqueamiento del papel. Después de las discusiones con el equipo técnico de Dorf Ketal, se acordaron los siguientes objetivos con el cliente: aumentar la blancura del papel y reducir los costos de tratamiento.

ALCANCE DEL PROYECTO

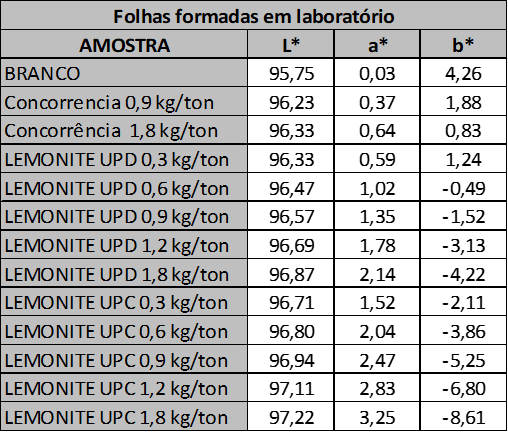

Todos los aditivos y productos añadidos al proceso de fabricación de papel pueden contribuir con cargas negativas o positivas. Con base en esta premisa, el primer paso fue mapear la aplicación de todos los aditivos del proceso, considerando el punto de aplicación y la dosificación. Posteriormente, se realizó un cribado con los diferentes tipos de blanqueadores ópticos de la línea LEMONITE X ACTUAL, utilizados por el cliente. El producto se aplicó a la pulpa en diferentes dosis, y la hoja formada fue analizada en términos de blancura, luminosidad y coordenadas L,a,b, utilizando un medidor llamado ELREPHO, como se muestra en la Fig. 2.

RESULTADOS

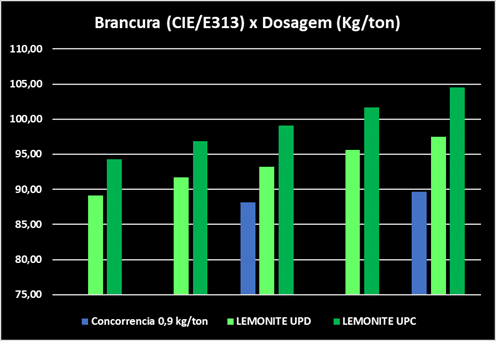

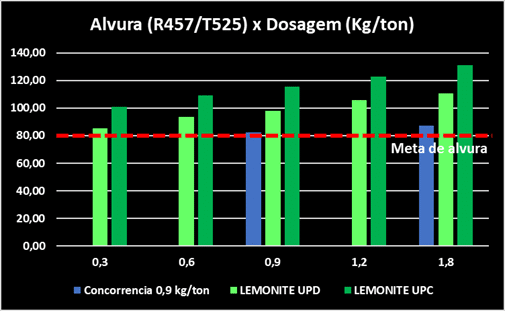

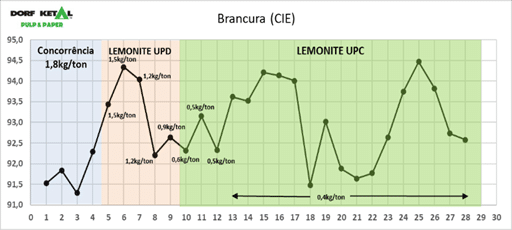

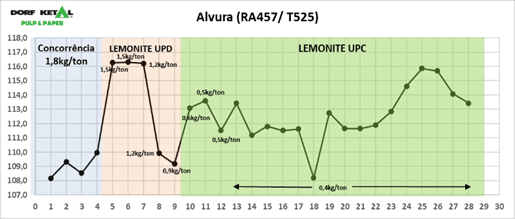

Según los gráficos presentados en las Figuras 3 y 4, se observa un aumento significativo en el nivel de blancura y luminosidad al aplicar los productos LEMONITE UPD y LEMONITE UPC, en comparación con el blanqueador óptico competidor. Este último muestra una mayor tendencia a la saturación que los productos de la línea LEMONITE, alcanzando un índice de saturación a una dosis de 1,8 kg/ton.

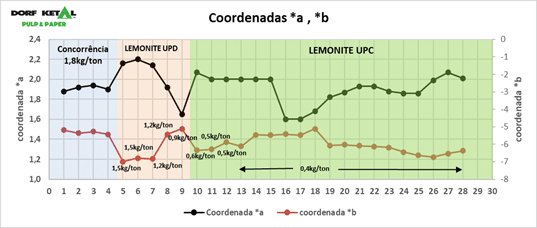

En la Figura 5 se observa que el producto competidor presenta valores inferiores de las coordenadas L, a y b, así como de luminosidad y blancura. La línea LEMONITE resultó en un papel más azulado, lo que indica una posible reducción en la necesidad de matizantes en el proceso.

A partir de los resultados obtenidos en laboratorio, se realizó una prueba industrial para evaluar el rendimiento de los blanqueadores ópticos LEMONITE UPD y LEMONITE UPC en el proceso productivo.

EVALUACIÓN INDUSTRIAL

Los gráficos presentados en las Figuras 6, 7 y 8, obtenidos en pruebas de campo, confirman los resultados observados en laboratorio.

Aplicando 0,5 kg/ton menos de blanqueador óptico que el producto competidor, LEMONITE UPD mostró, en promedio:

- Aumento del 4% en luminosidad y del 1,7% en blancura;

- Aumento del 5,2% en la coordenada *a y del 14% en el módulo de la coordenada *b.

Aplicando 1,4 kg/ton menos de blanqueador óptico que el producto competidor, LEMONITE UPC mostró, en promedio:

- Aumento del 3,2% en luminosidad y del 1,4% en blancura;

- Aumento del 11,9% en el módulo de la coordenada *b.

CONCLUSIÓN

La búsqueda constante de un papel con mayor blancura ha impulsado a la industria a adoptar blanqueadores ópticos como solución. Las pruebas realizadas, tanto en laboratorio como en planta, demostraron la eficacia superior de los blanqueadores ópticos de la línea LEMONITE en comparación con el producto competidor. Notablemente, los productos LEMONITE no solo mejoraron la luminosidad y blancura del papel, sino que también permitieron reducir la dosificación, lo que se traduce en ahorro y eficiencia para el proceso productivo.

Los beneficios del uso de los blanqueadores LEMONITE van más allá de la mejora visual del producto. El aspecto más azulado del papel, resultado del aumento en el módulo de la coordenada *b, sugiere un ahorro potencial en matizantes. Además, la minimización de la pérdida de papel por descalificación, el mayor valor agregado en ventas, la ampliación de la base de clientes y una relación costo-beneficio más favorable son logros significativos para la fábrica de papel.

En última instancia, los resultados obtenidos con la línea LEMONITE destacan la importancia de elegir el blanqueador óptico adecuado para mejorar la calidad del papel y optimizar el proceso de fabricación. La decisión del cliente de adoptar LEMONITE UPD como reemplazo permanente del producto anteriormente utilizado es un sólido testimonio de la eficacia y las ventajas que ofrece esta solución innovadora.

Para más información, comuníquese con el especialista de DORF KETAL más cercano.