INTRODUCCIÓN

Una planta de craqueo de gas en Latinoamérica enfrentó desafíos relacionados con la separación de fases en los tambores knock-out (KO) del compresor de gas craqueado (CGC). Estos problemas afectaban directamente la calidad del agua de quench y la separación de hidrocarburos. Con una capacidad de 1000 KTA de etileno, la planta utiliza etano como materia prima.

DORF KETAL, ya responsable del tratamiento del sistema de agua de quench y de generación de vapor de dilución, inició un análisis de causa raíz junto con el cliente para abordar el problema.

DESCRIPCIÓN DEL PROCESO Y PLANTEAMIENTO DEL PROBLEMA

La unidad, un CGC de cinco etapas, tiene la Torre Cáustica en la descarga de la cuarta etapa. El agua y los hidrocarburos condensados retornan al tambor KO de la primera etapa, donde el agua se redirige a la torre de quench y los hidrocarburos se envían a tratamiento.

Desde su inicio, DORF KETAL ha gestionado el sistema de agua de quench sin inyección continua de un rompedor de emulsión. El reemplazo del aceite de lavado inyectado en el CGC deterioró la calidad del agua de quench, causando saturación en prefiltros y elementos coalescentes, además de incrustaciones y corrosión en los rehervidores de DSG. Estos problemas también aumentaron los costos operativos y afectaron la eficiencia de la planta. El análisis reveló que la nueva densidad del aceite de lavado complicó la separación de fases en el tambor KO, derivando en emulsiones intensas en el sistema de agua de quench.

MITIGACIÓN DEL PROBLEMA

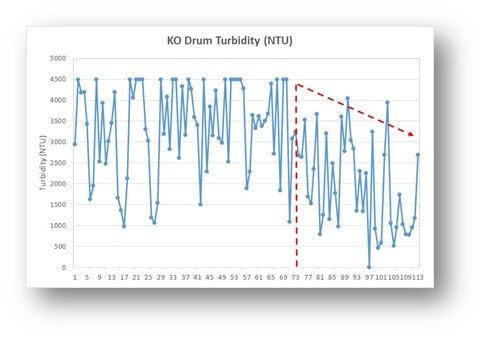

Desde que se identificó la emulsión en el tambor KO, la planta trabajó en mejoras operativas para el procedimiento de drenaje de hidrocarburos. La Figura 2 presenta la turbidez de la muestra de agua antes y después de las mejoras operativas. La apariencia de la muestra puede observarse en la Figura 3.

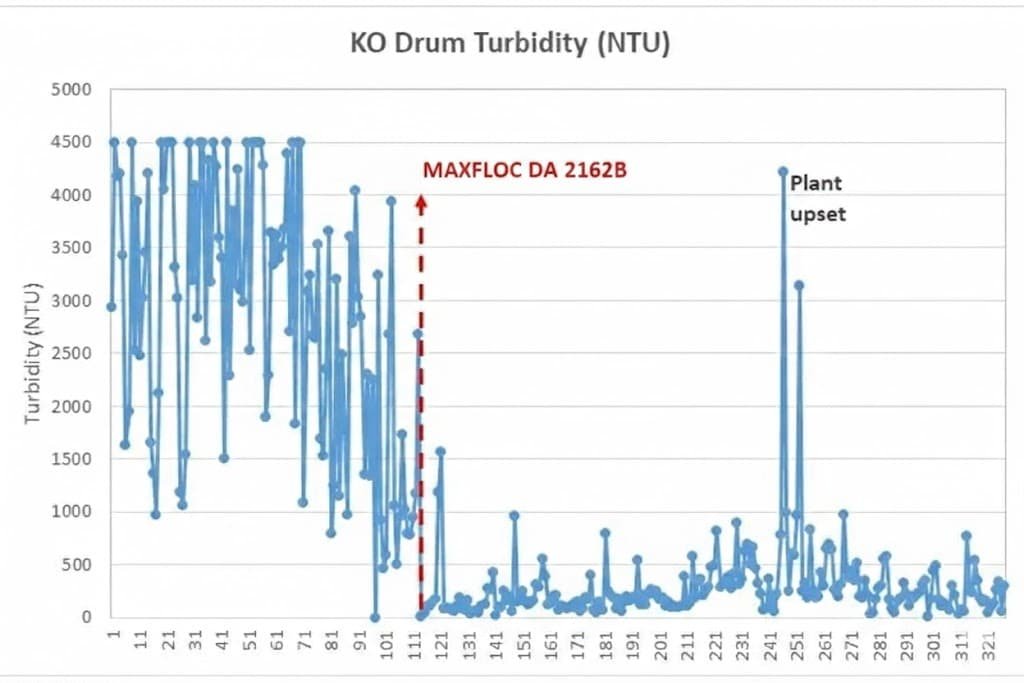

Incluso después de las mejoras operativas, la separación en el tambor KO aún no era suficiente para evitar problemas en los sistemas de agua de enfriamiento e hidrocarburos. Por lo tanto, DORF KETAL desarrolló varios estudios de laboratorio con muestras de campo para identificar un separador inverso capaz de separar una emulsión con dos corrientes de densidades relativas muy similares. El separador inverso seleccionado fue el Maxfloc DA 2162B, y el punto de inyección recomendado fue el retorno de líquido desde el tambor KO de segunda etapa hacia el de primera etapa, donde debe ocurrir la separación de fases.

El impacto en la turbidez del agua fue inmediato después de comenzar el tratamiento con Macfloc DA 2162B. Desde entonces, la turbidez se mantuvo por debajo de 1000 NTU, lo que representa una reducción de cuatro veces en comparación con la situación anterior (Figura 4). La apariencia de la muestra también refleja claramente la mejora proporcionada por la adición del rompedor inverso de DORF KETAL, como se muestra en la Figura 5.

RETORNO DE INVERSIÓN (ROI)

El tratamiento de ruptura de emulsión aplicado en el tambor KO del CGC, con el rompedor inverso Maxfloc DA 2162B, proporcionó varios beneficios y ahorros para la planta. La inversión en el tratamiento no solo se pagó completamente, sino que permitió a la planta ahorrar una cantidad significativa en OPEX. Algunos de los ítems de ahorro se detallan a continuación:

- Aumento en la vida útil de los elementos de los filtros y coalescedores (menos reemplazos).

- Reducción en los costos de limpieza y mantenimiento de los rehervidores de DSG.

- Menor generación de efluentes en la purga de DSG.

- Reducción en la inyección de vapor en el header de vapor de dilución.

- Mejora en la operación del sistema de hidrocarburos, reduciendo la cantidad de agua separada y la necesidad de tratamiento externo.

Además de los puntos descritos, es importante destacar que también se mejoraron varios aspectos relacionados con la exposición personal y ambiental, ya que la generación de efluentes de la planta se redujo significativamente, así como las intervenciones en el proceso (prefiltros, filtros, intercambiadores de calor, etc.).

El trabajo en conjunto entre el cliente y DORF KETAL fue un punto clave para este resultado exitoso, combinando esfuerzos operativos y químicos para alcanzar y superar los indicadores de desempeño establecidos.